铸铁平台作为精密制造领域的基础量具,其工作面的精度直接影响后续加工、检测的可靠性。人工刮研是提升平台性能的关键工序,主要原因可从精度保障、功能优化及成本控制三方面展开。

1.精度提升:突破机械加工的技术瓶颈

弥补数控加工的精度局限:数控机床加工虽能满足常规平面度要求,但在高精度场景(如0级、1级平台)中,其自身精度限制难以达到使用单位对平面度的严苛标准。人工刮研通过逐点修整,可实现理论上的“任意精度”,确保工作面微观平整度符合GB/T22095-2008标准中0级、1级的要求。

形成均匀接触点分布:刮研后的工作面会形成规则排列的接触点(如25×25mm²内可达数十点),显著提升与被测工件的贴合稳定性,避免因局部间隙导致的测量误差。

2.功能优化:保障使用便利性与耐久性

防止工件吸附与磨损:机床加工的光滑表面易与工件形成真空贴合,导致工件难以分离,甚至因强制移动造成表面划伤。刮研形成的微观沟槽可存储润滑油,减少接触面间的直接摩擦,同时破坏真空吸附条件,提升操作安全性。

增强表面耐磨性:刮研过程中金属表层会因冷作硬化形成致密结构,配合润滑油膜的持续保护,可延长铸铁平台使用寿命30%以上。

3.成本控制:平衡精度需求与经济性

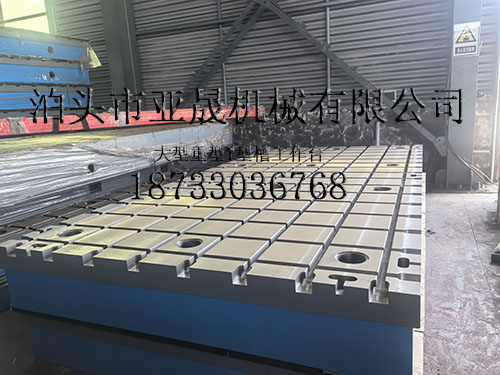

降低高端设备依赖:高精度数控机床加工0级平台的成本是人工刮研的3-5倍,且维护难度大。泊头亚晟 人工刮研通过经验丰富的工匠操作,可在普通设备粗加工基础上实现高精度,大幅降低生产成本。

适配分级精度需求:根据GB/T22095-2008标准,2级、3级平台可采用机械加工,但0级、1级必须依赖刮研。这种分级处理既满足了精密场景需求,又避免了过度加工造成的资源浪费。

人工刮研在精密制造中的不可替代性

尽管自动化加工技术不断发展,人工刮研仍因其微观精度可控性和成本优势,在高端装备制造(如航空发动机装配、精密量具校准)中占据核心地位。例如,航天领域使用的10米级大型铸铁平台,其平面度误差需控制在0.02mm/m以内,仅能通过人工刮研实现逐点修正。这种“工匠精神”与现代工业的结合,正是精密制造领域持续追求极致的体现。